车间管理是生产现场管理的核心,其高效运作对于企业生产效率和质量具有重要影响。下面是关于车间管理最佳实践及优化策略的全面解析:

1.价值流分析:

-原理:通过价值流图分析生产过程中的价值流动和浪费,从而识别并消除不必要的浪费(如等待、库存过多、不必要的运输等)。

-优化策略:持续优化价值流程,设定并实施改进目标,提高生产效率和交付速度。

2.

5S管理:

-原理:5S包括整顿(Seiri)、整理(Seiton)、清扫(Seiso)、清洁(Seiketsu)和素养(Shitsuke),通过规范工作环境和作业流程提高生产现场管理水平。

-优化策略:培养5S意识,定期实施5S检查和改进,确保生产现场整洁、有序,减少浪费和提高工作效率。

3.

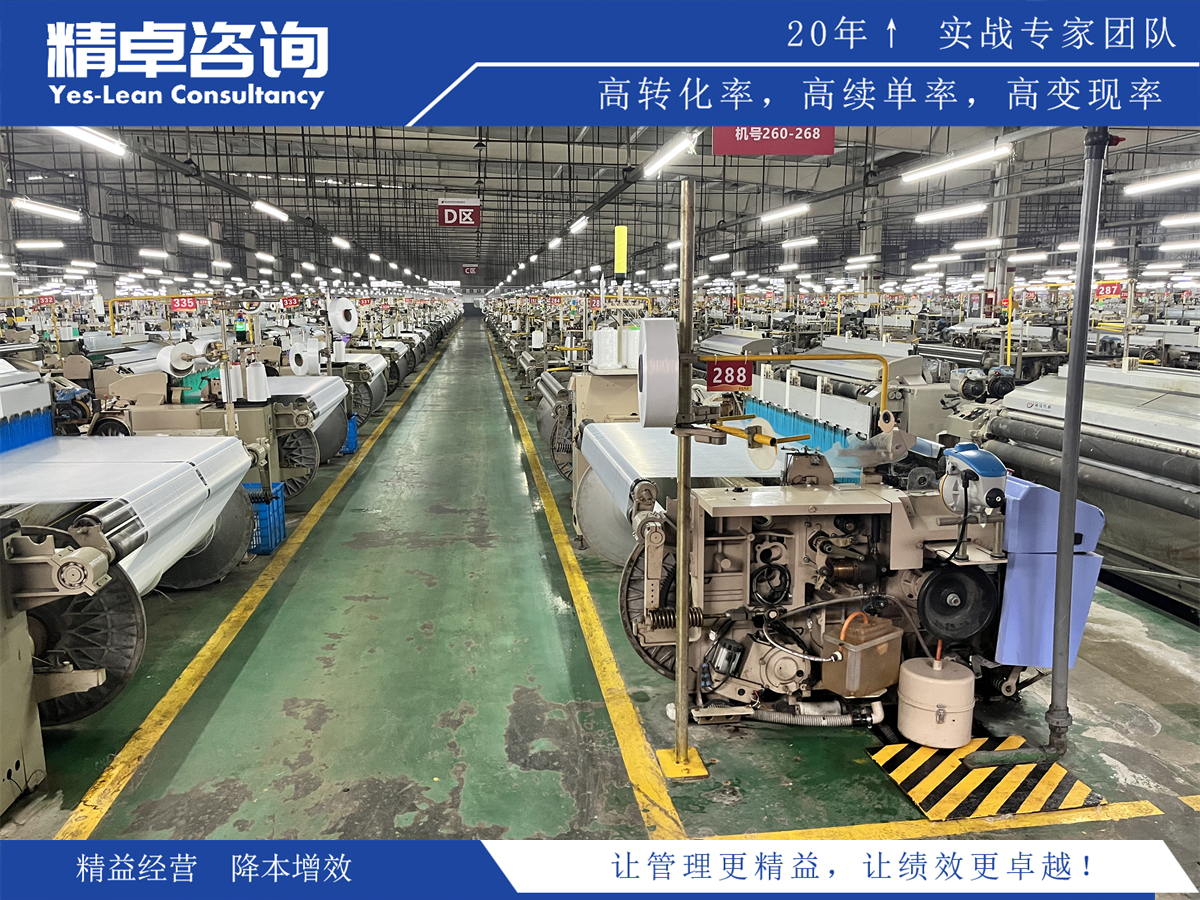

精益生产:

-原理:以尽可能减少浪费为目标,通过精益工具和方法(如价值流映射、精益布局、瓦拉制度等)优化生产流程和资源利用。

-优化策略:持续改进生产流程,优化资源配置,提高生产效率和质量,减少生产成本。

4.故障预防与维护管理:

-原理:通过预防性维护和故障预防技术,提前发现并解决设备故障,确保生产连续稳定。

-优化策略:制定有效的设备维护计划,定期维护设备,并使用数据分析和技术手段提前预防设备故障。

5.持续改进文化:

-原理:建立持续改进的文化氛围,鼓励员工提出改进建议,不断优化生产流程和管理方式。

-优化策略:培养团队合作精神,建立改进机制,定期进行员工培训和激励,推动持续改进。

6.其他优化策略:

-团队合作:强调团队合作和跨部门协作,促进信息流畅和问题解决。

-设施布局优化:通过合理布局生产设施和设备,减少生产阻碍和运输浪费。

-标准化作业流程:制定标准作业程序和工作指导书,确保作业流程规范统一。

-实时数据监控:采用信息化管理手段,实现生产数据的实时监控与分析,及时发现问题和优化生产计划。

通过执行上述车间管理最佳实践和优化策略,企业可以全面提升生产现场管理水平,提高生产效率、质量和响应速度,实现持续优化和竞争优势。

扫码关注我们

扫码关注我们

扫码微信咨询

扫码微信咨询