5S

精益生产现场管理的实施原则,5S精益生产现场管理的实施原则旨在确保工作区域的整洁、有序、高效。以下是实施5S的主要原则:

1.全员参与:

所有员工都应该参与5S实施,无论其职位如何。

创建一个团队,包括不同层级和部门的代表,一起制定和执行5S计划。

2.连续改进:

5S不是一次性任务,而是一个持续改进的过程。

定期审查和改进5S计划,确保它适应变化的需求。

3.标准化:

制定清晰、可操作的标准化程序和工作指南,以确保每个人都明白如何执行5S。

确保标准程序的一致性,并及时更新以反映zui佳实践。

4.自我纠正:

培养员工的自我纠正习惯,他们应该能够立即识别和纠正问题。

鼓励员工报告任何5S违规或问题。

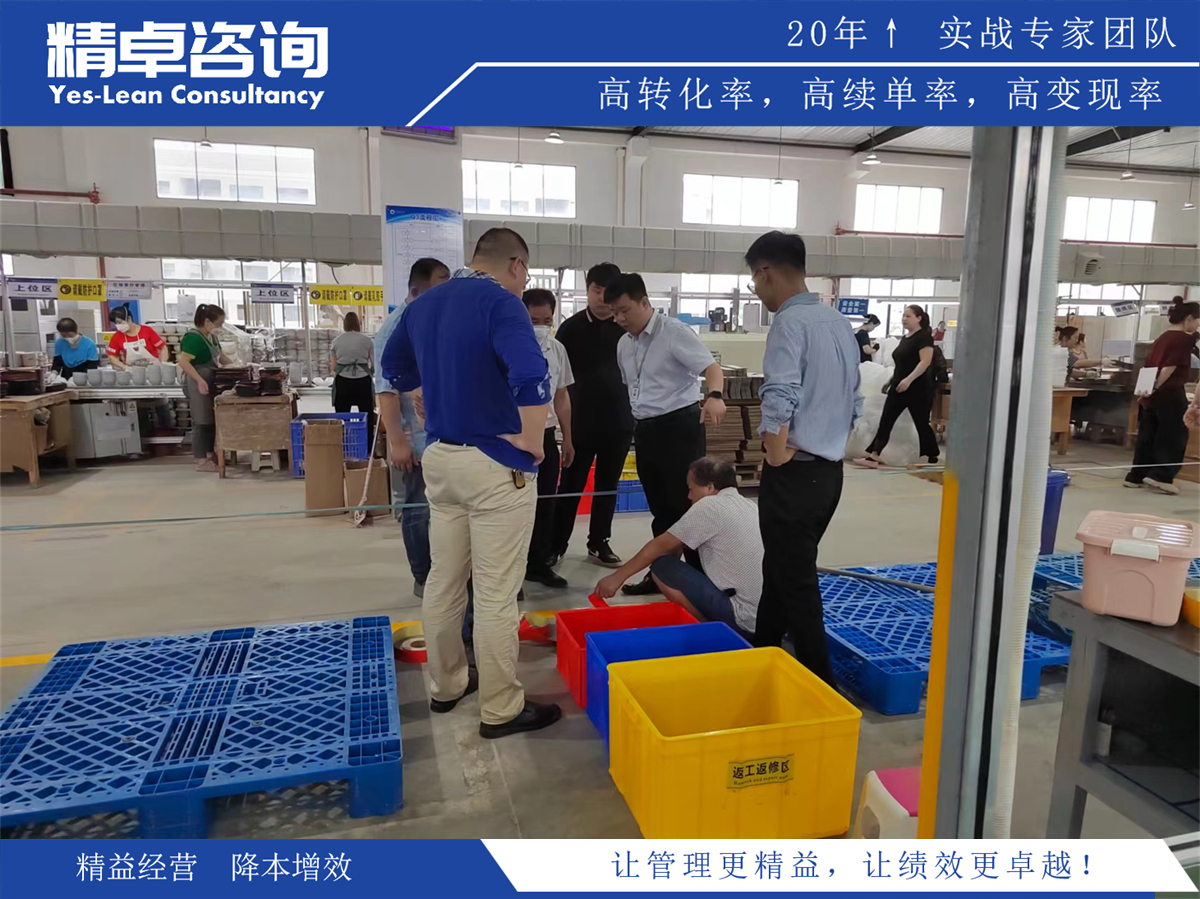

5.可视化:

使用标识、标签和视觉管理工具来使工作区域的状态一目了然。

帮助员工快速识别物品、设备和工具的位置。

6.教育和培训:

提供培训和教育,确保员工了解5S的原则和重要性。

培养员工的技能,以便他们可以有效地执行5S任务。

7.持续支持和奖励:

提供持续的支持和鼓励,以激发员工积极参与5S。

奖励和认可员工的卓越工作。

8.问题解决:

建立解决问题的机制,以便员工能够识别并解决引发混乱或浪费的问题。

鼓励员工提出改进建议,并快速响应这些建议。

9.逐步实施:

逐步引入5S原则,一次只关注一个S,确保每个S都充分实施和扎根。

不要贪多,首先专注于整理和整顿,然后再逐步推进清扫、清洁、素养和安全。

这些原则有助于确保5S的长期成功,并帮助组织建立一个高效、安全、干净和高素质的工作环境。不同的组织可能会根据其特定需求进行适度的定制和调整。

扫码关注我们

扫码关注我们

扫码微信咨询

扫码微信咨询